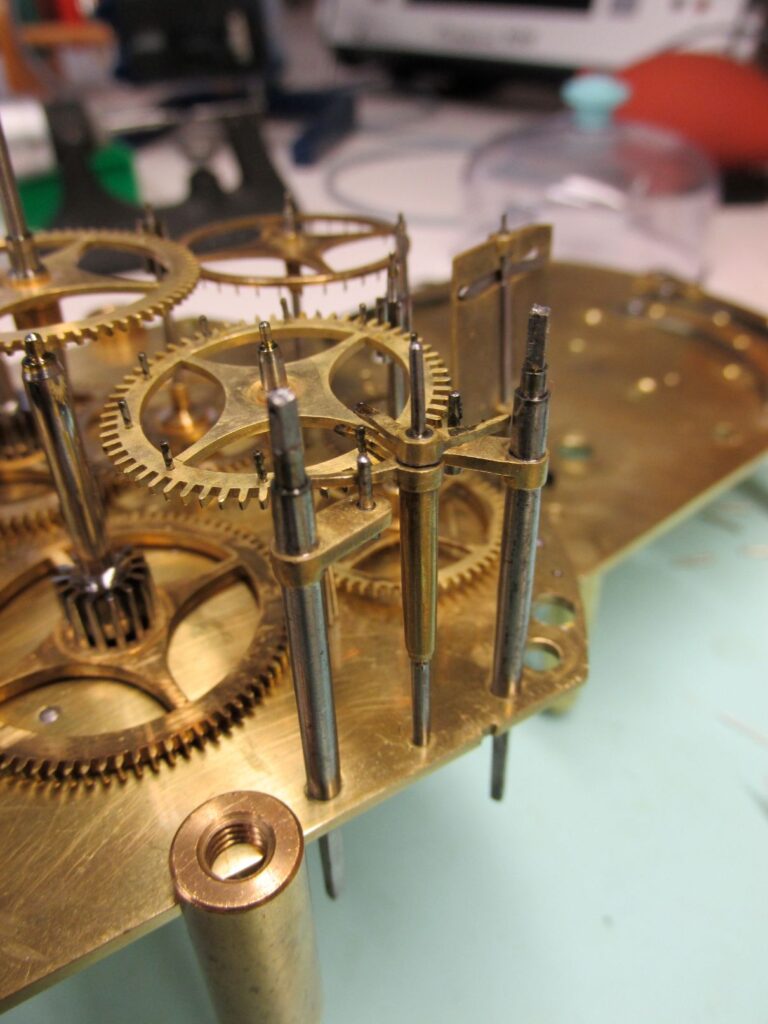

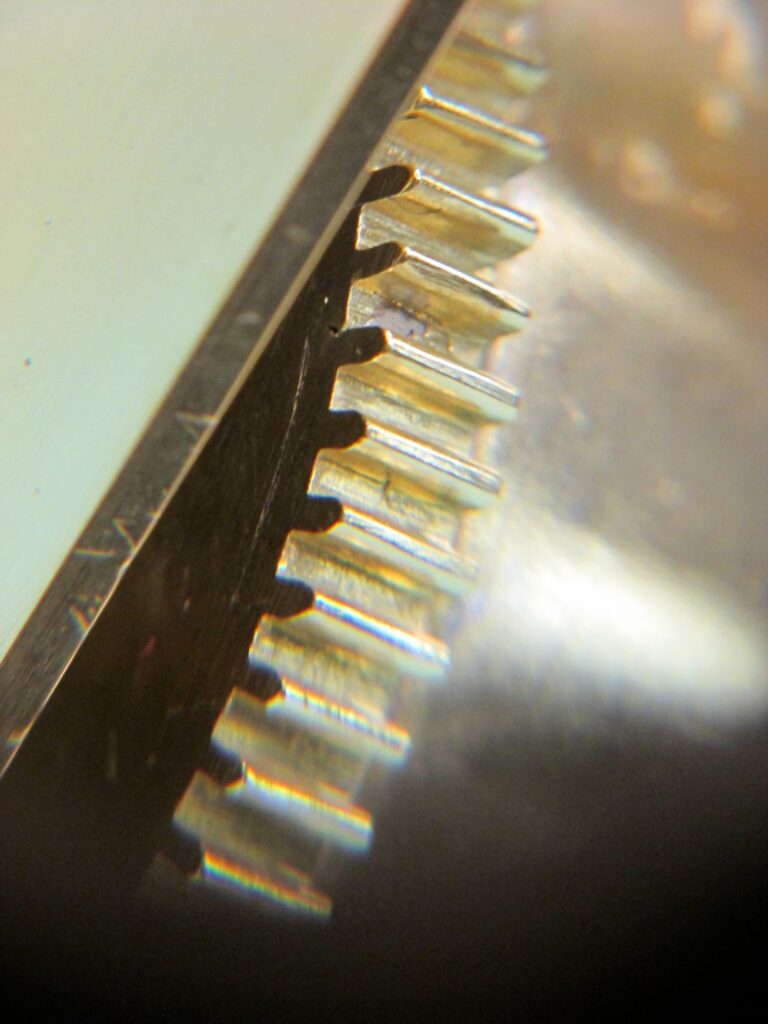

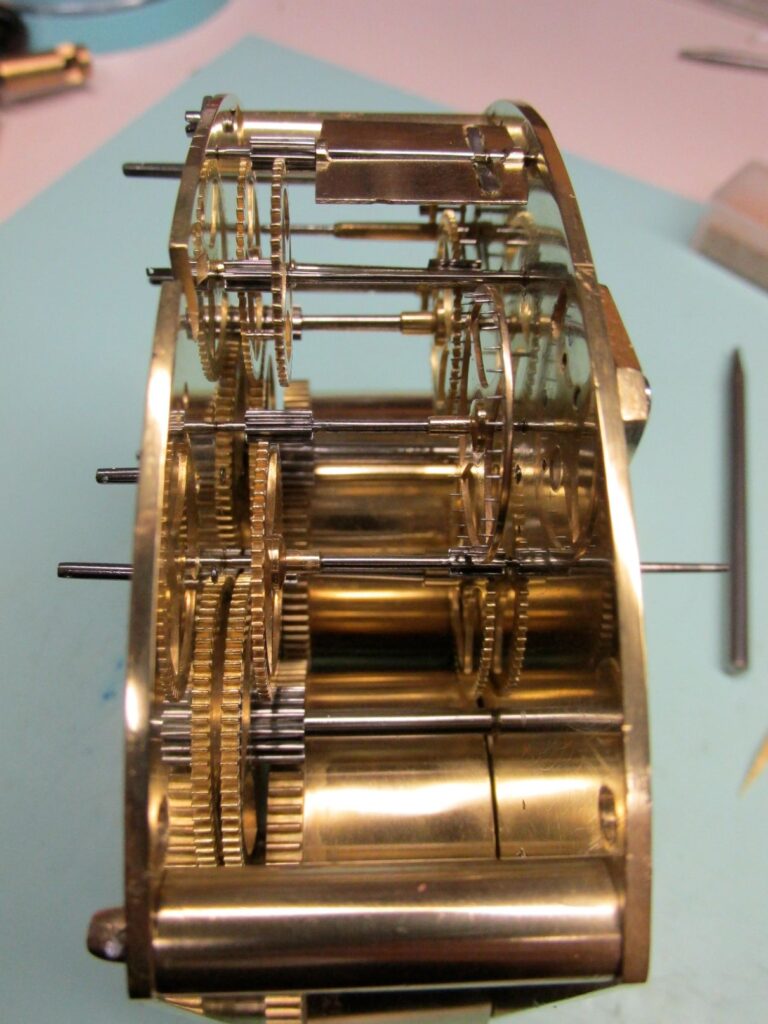

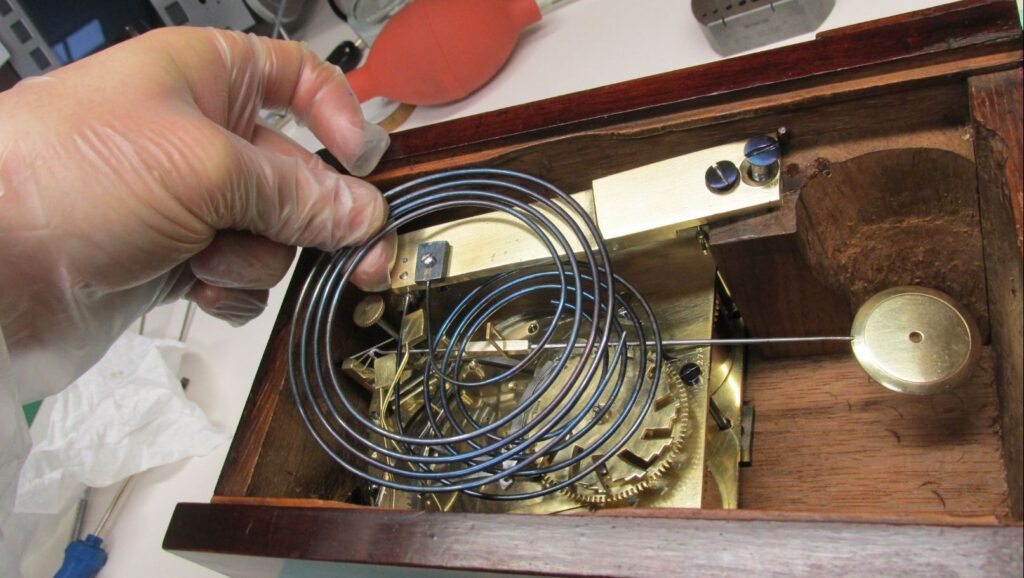

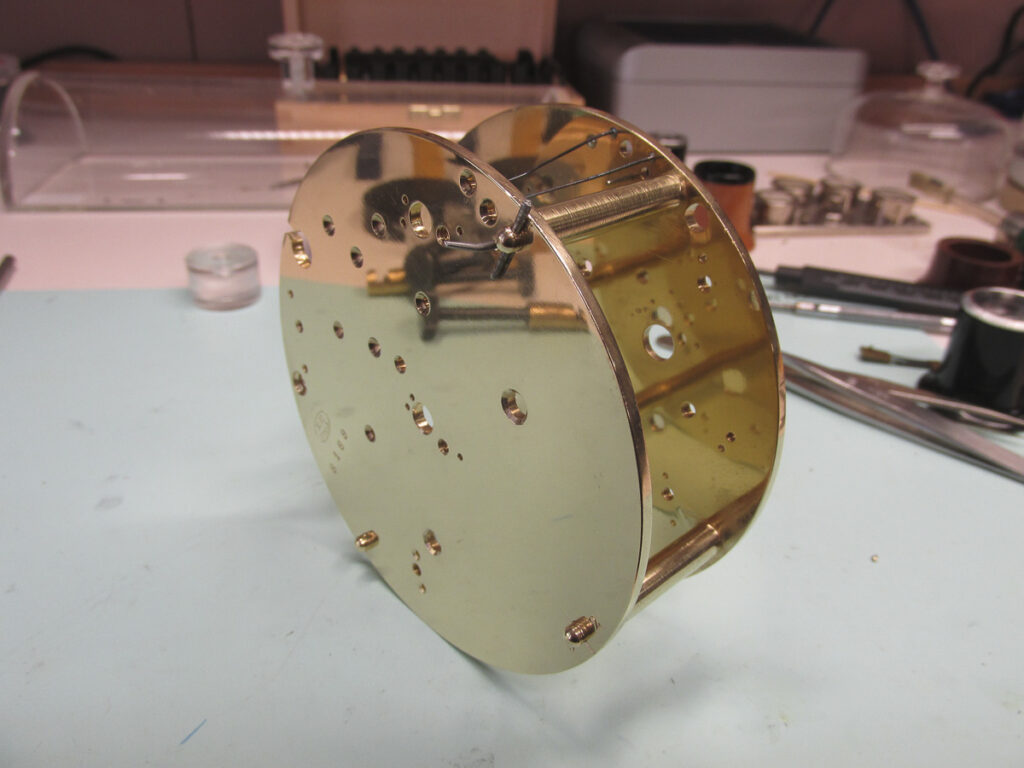

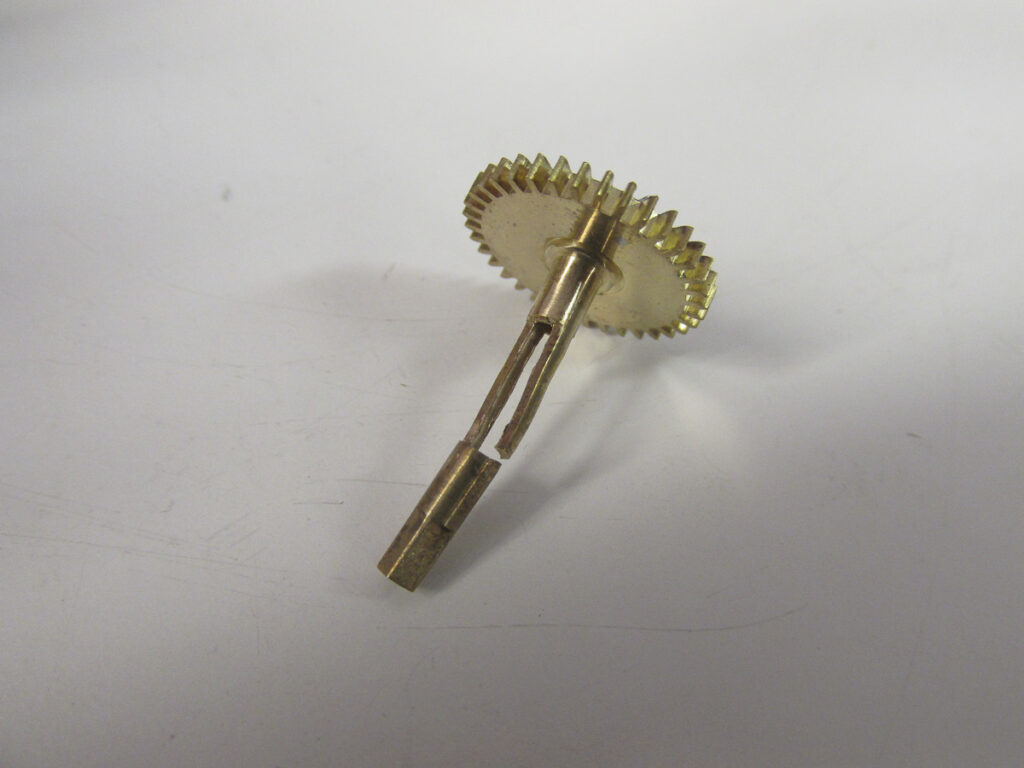

Damit sämtliche Schmiermittel und Oberflächen langfristig optimal harmonieren können, braucht die Mechanik Ihrer Uhr eine regelmässige Revision. Ihre Uhr dankt es Ihnen im Alltag mit Zuverlässigkeit und Präzision. Durch das gut ausgestattete Uhrenatelier ist es mir möglich Revisionen, Restaurationen sowie auch Modifikationen an Ihrer Armband-, Taschenuhr, Wecker oder Pendule vor Ort auszuführen.

Kontaktieren Sie mich ungeniert oder kommen Sie mit Ihrem Zeitmesser gleich vorbei. Gerne berate ich Sie ehrlich und offen. Auch sentimental wertvollen Stücken nehme ich mich sehr gerne an. Jede Uhr hat Ihre individuelle Geschichte und Reise, die es wert ist, gewürdigt zu werden. Ich richte meinen Service zu 100% nach Ihren Wünschen aus.